JP_005_GrabCAD Print: 部品摺動部の隙間をFDM造形する方法

造形後にはめ合わせるまたは摺動(スライド)させる必要がある部品を3D造形する場合、CADシステムで該当する部品の間にある程度の隙間を設ける必要があります。目安として、造形する際の積層ピッチの2倍の隙間から始めるとよいでしょう。ただし、小さいサイズで何度かテスト造形を行い、積層ピッチの2倍の法則が特定の状況や向きに当てはまるかを確認することをお勧めします。それでは3Dプリンタで楽しくモノづくりをしていきましょう!

-

Step 1:

Z方向の積層ピッチを決めます。ほとんどのFDM式プリンタがまずXY平面に溶融プラスチックのビーズを並べて、それからZ方向に造形プラットフォームまたはヘッドを動かして次のXY層の造形を始めることは、皆さんすでにご存じかと思います。

あまり知られていないのは、このビーズの幅と高さは同じでないということです(上の写真でビーズが円ではなく、楕円になっているのはこのためです)。ただし、高さと幅の間には確かに関係があり、ほとんどのFDMシステムでは通常、高さの方が簡単に求められます。

GrabCAD Printをお使いの場合、高さは簡単に求められます。画面右下でプリンタを選択したら、[トレイ設定]パネルをクリックしてスライス高さを確認します。下の写真では、F370を選択したこと、そして4つのスライス高さ(0.127/0.178/0.254/0.33㎜)から選べることをハイライトしています。

ここでのポイントは、これらのスライス高さの1つを選んで次に進むことです。

-

Step 2:

Z方向の積層ピッチをXYビーズ幅に変換します。このステップが最も簡単なステップの場合もあれば、最も難しいステップになる可能性もあります。

一般に(あくまで「一般に」であり、すべてのケースに当てはまるとは限りません)ストラタシスのプリンタでは、XY幅はZ方向の高さの2倍です。これは、ビーズが前の層にくっつくように、押しつぶされるようにしてノズルから出るためです。

したがって、造形時のZ方向の高さとして0.127ミリを選択した場合、一般に(しつこいようですが、あくまで「一般に」です…)XY層の厚みは0.254ミリとなります。ですから、摺動部品をCADで設計するにあたり、まずは可動部間に0.127ミリの隙間を設けるところからスタートします。

もちろんこの変換に異なる値を使用するプリンタも多くあります(あくまで「一般に」です…)から、必ずお使いのシステムでの変換方法を確認してください。とは言え、取りかかりとして、Z方向の高さの2倍から始めるのは妥当です。

-

Step 3:

造形に27時間もかかる大型の部品を作る前に、まず35分ほどでできる小さいサイズではめ合いをテストします。

3Dプリンティングの真髄は、試行錯誤とテストの繰り返しにあるはずですよね?

ですから、この重要な値についても、試行錯誤とテストを繰り返さずに優れた摺動部品を造形しようとするのはナンセンスです。

-

Step 4:

こちらの写真はわたしが、CADで間に一切隙間を設けないで造形したベースとカバーのはめ合いを確認しているところです。

思ったとおり、うまくはまりません。

-

Step 5:

こちらの写真はわたしが、CADファイルで間に0.254ミリの隙間を設けて造形したベースとカバーをはめ合わせている様子です。

Z方向の高さの2倍の隙間を設けた部品は、見事にフィットしました!

-

Step 6:

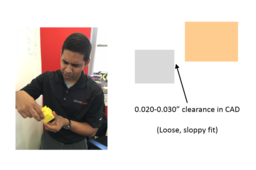

最後に念押しの確認として、0.508~0.762ミリの隙間を設けた部品を造形しました。はめ合わせることはできますが、隙間が大きくしっかりフィットしません。

写真をよく見ると、部品と部品の間に隙間が空いているのが目で見てわかります。これでは隙間が大きすぎます。